kohászat

A kohászat (a kohászat szinonimája ) a fémek és más kohászati szempontból hasznos elemek kinyerésére és feldolgozására szolgáló eljárások összességét írja le .

A kohászat szó az ókori görög μέταλλον métallon bányászati helyszínből és a migoszból áll azok számára, akik tevékenységet végeznek . Ennek megfelelően egy kohász dolgozik a bányatelepeken és azok tartalmával. A latin metallum szó fogalmilag szűkebb, csak fémet jelent .

sztori

Az érctelepek kohászati munkákat létesítenek

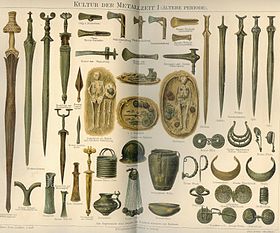

A réz-, bronz- és vasszerszámok, amelyekről a történelmi korszakokat nevezték el, eredetüket a véletlenül vagy szándékosan szerzett ismereteknek köszönhetik, kezdetben csak harapással (kitett ércvénákkal). Példaértékű a rézkor a feltűnő kuprittal . Az óntartalmú ércek ( kaszeritit ) felfedezése után a bronzkor a rézkorból fejlődött ki , majd a vaskor következett . Minden korszak a célzott kohászati munka bizonyítéka. Ennek alapján még messze van az út, amíg az első kohó üzemeltetése a "csapolt" nyersvasat öntöttvas , és a 18. századtól acélgyártás céljára rendelkezésre bocsátotta . A 20. században mellette megjelenő acélkorszak és a földfémkorszak sokak életkörülményeit határozza meg ma.

A határköltségek számítása szerint a hagyományos német betéteket a 20. század vége óta kizsákmányoltnak tekintik - az önköltség meghaladja a piaci nyereséget. Ez vonatkozik a cinkérc gazdag Goslar Rammelsbergi , a hesseni-siegerlandi vasérc és a uránbányászat a szász Érchegység, amelyben uránérc bányásztak a kevésbé környezetbarát mértékben 1990-ig. Az ezüstbányászatot a német és a szlovákiai Érchegységben , amelyet évszázadok óta gyakorolnak, már nem tartották érdemesnek bányászni . Ugyanez vonatkozik más európai érctelepekre is, amelyek közül az osztrák Rauriser- völgyben található „Tauern-aranyat” is érdemes megemlíteni, mert bányászatát megkönnyítették, majd akadályozták a bizonyított, hosszú távú hőmérsékletváltozások.

2010 -től nemcsak a tőzsdén jegyzett ezüst árának meredek emelkedése vezetett az Érchegységben történő kutatásokhoz az ezüstércek és más értékes ásványkincsek bányászati alkalmasságáról és bányászati technológiájáról szóló új ismeretek alapján. Bányászati engedélyeket kértek, amelyek megadása 2011 -ben vált ismertté.

A folyamatosan növekvő földi népesség és az iparosodás, különösen Ázsiában, a 21. század eleje óta rohamosan növekvő kohászati kohászati termékek iránti keresletet okozott, nem utolsósorban az új műszaki fejlesztések (közlekedés, kommunikációs elektronika) miatt. Ezért az új betéteket világszerte feltárják a növekvő kínai részvétellel. Ennek a felfedezésnek is nevezett tevékenységnek a segédtudománya a geológia, pontosabban geometallurgia. A nyersanyagárak növekedése, amelyet a megnövekedett kereslet vezérel, azt jelenti, hogy a fent említett bányászati területek némelyike, ha nem merül ki teljesen, a határköltségek eltolódását idézi elő, ha a kereslet folytatódik, vagy akár nő, és így újra aktiválható. Még a korábban nem észlelt lelőhelyeket is figyelembe veszik, például a közép -németországi Luszátiában. Különösen a jövő műszaki fejlődése szempontjából rendkívül fontos ritkaföldfémek előfordulásának felkutatása folyik aktívan. Az Erzgebirge -ben nemcsak a fluorspát és a barit új bányáit nyitják meg, hanem a lítium , a germánium , az indium , valamint a volfrám , molibdén és tantál tekintetében még kialakítatlan polimetallikus lerakódások létezésére is utalnak .

A kohászat a régi tapasztalatokból és a folyamatosan megújuló ismeretekből technológiává nőtte ki magát . Már a 19. században különbséget tettek vas- és színesfémkohászat között. A technika jelenlegi állása nemcsak ezt a két fő és másodlagos tudományterületet védi saját kutatásai számára. Ezt támasztja alá, hogy más tudományágak kíséri az egész folyamatot a nyersanyag kész felhasználású áruk, beleértve a fém tudomány , szorosan kapcsolódik az anyagtudomány , a kémia és a kemence , a gép és berendezésgyártás .

Menetrend

A következő idővonal a kohászat fejlődését próbálja bemutatni az újkőkortól a modern kor elejéig . A kulturális változásokra adott idők nem mindig azonosak Európában, Ázsiában és Afrikában. A mezolitikum vége (kb. Kr. E. 5500) és a neolitikus kor kezdete (8000 -től, más adatok szerint Kr. E. 5500-2000) átfedik egymást. A már megismert kerámia kultúrákkal (zsinór- és szalagkerámiák, harangpohár, mint fémes ékszerekkel megrakott síráru) az újabb keltezés messze a Kr. E. A korai bronzkor kezdetét, más néven rézkort, és a korai szakaszban a rézkort, visszafelé datálták.

| körül ie 8000 Chr. | lassú átmenet a neolitikumba | letelepedett település 7750 -ből Bevált, mezőgazdaság, fémékszerek, első ismeretek a fém kitermelésében és feldolgozásában |

| i. e. 4000 körül Chr. | kora rézkor, szintén rézkőkorszak | Fémtükrök Knosszoszban, rézből készült tengelyek, síráruk réz tőrök és arany ékszerek formájában, első vasból készült tárgyak |

| ie 2700 -tól Chr. | Korai bronzkor | A bronz előrenyomulása a Kaukázusból a mediterrán régióba (kükladikus kultúra) és Egyiptomba , Európában a Nebra Sky Disc a korai bronzkor legfontosabb lelete |

| 1700-as - 800 v. Chr. | Bronzkor | Bronz szekerek és fegyverek, kardok, emlékművek, ékszerek (bronz brossok), érmék, szerszámok ( csíkok ), konstrukció (konzolok márványrészek összekapcsolásához) |

| ie 1100 -tól Chr. | Az északról érkező bevándorlás technikai fejlődést hoz - nem vitathatatlan a típus és az időzítés tekintetében. A dór lovas harcosok, már vasfegyverekkel (1200 -tól már a hettitáknál) állítólag győztek a bronz kardokkal és a szekerekkel szemben. | |

| ie 800 -tól Chr. | Korai vaskor | Hallstatt -kultúra , vas -tárgyak terjesztése Közép -Európában |

| i. e. 600 -tól Chr. | A vaskor kezdete Kínában | |

| körül 500 BC Chr. | Zenith hellén - római ókor | |

| ie 450 -től Chr. | Fiatalabb vaskor, La Tène kultúra | fejlett vashasználat |

| Fordulópont | A római olvasztóüzemeket az érchez közeli területeken, Siegerlandben építik | |

| Kr. U. 200 | Késő ókor | A fabrikák ( manufaktúrák ) a kézművesség mellett jelennek meg a fémmegmunkálásban |

| 400 - 600 / . 700 AD. | A germán vándorlások ideje, a késő ókor vége | A vas használatának további fejlesztése a merovingiak és vikingek körében (fegyverek, technikai felszerelések), bronz érmékhez, kis portrék, domborművek, emlékművek |

| 1160 körül | A Cseh-Szász Érchegység letelepedésének kezdete | kezdetben csak ezüsttartalmú ólomércek bányászata az ezüst kitermelésére ("hajtómunka") |

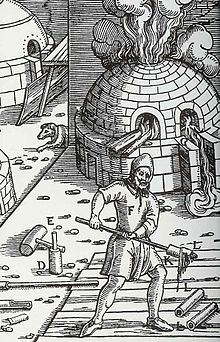

| 1300 után | 1318: az első dokumentumfilm említi Muldenhüttent Freiberg / Erzgebirge közelében, mint "kunyhó helyét" | Az első "magas tengelyű kemencék " felváltják a korábbi "alacsony tengelyű kemencék " helyét, lásd a kohót |

| 1400 után | a korai ipari vaskitermelés és -feldolgozás növelése. | |

| 1500 után | A napjainkhoz vezető fejlődés kezdete. | A Georgius Agricola (XII Libri) műszaki segédeszközök érc kitermelése és feldolgozása helyettesítik a puszta kézi munka; Az első Joachimsthallereket a cseh ezüstbányászatból verték 1519 -ben |

A rézbaltától a bronzkorig

A kohászat fejlődésének története valamivel több mint 8000 évvel ezelőtt kezdődött a késő mezolitikumban és az újkőkorba való átmenet során (lásd a fenti kronológiai táblázatot). Az újabb kis -ázsiai kutatások még az első kohászati módszereket is felfedezték a 12 000 év körüli korai településeken. Megerősítik azt a nézetet, hogy a korai kohászatot döntően meghatározta az, hogy a vándorló vadászok és gyűjtögetők szántóföldi gazdákká és telepesekké váltak, „cserépkályhával”, nem cserélt, nyitott kandallóval. Talán a kohászati felfedezések kezdetén van esély találni, legyen az szilárd (tiszta) fém, például a hegyi vizek fényes folyami aranya, vagy egy fémben gazdag érc ( vörös rézérc ), amely színe miatt felkeltette az érdeklődést. Elképzelhető, hogy a tűzrakóhelyen a természetes hamuborítás szénégetést eredményezhet, amely 80% -ban szénből áll, amint leégett. Ha a tűz, amely lángtalanná vált, azaz látszólag tompa, az égés után az illékony komponenseket levegőellátással (fújással) felfrissíti, a szén égetésekor 1000 ° C vagy ennél magasabb értéket ér el. A vörös rézércből ezután réz távozik, ón kavicsból, réz-ón-vas-kénérc, a réz és az ón természetes ötvözete . Ez kohászati megfontolásokat válthatott ki. A képi ábrák azt mutatják, hogy fúvópisztolyokat használnak ehhez a technológiához. A levegőből származó oxigén oxidálja az érc kéntartalmát, akárcsak a szén, ami akadályozza a vas kovácsolásának feldolgozását, ha ez a vastartalom meghaladja a két százalékot. A kén illékony lesz, mivel gáznemű formában fordul elő, kén -dioxid (SO 2 ), a szén széndioxiddá (CO 2 ) alakul ki , és további reakcióhő keletkezik.

Az első célra épített olvasztókemencéket már a rézkor elején (i. E. 4500–3500) azonosították; a 21. századi kutatások azt sugallják, hogy ezek (a réztengelyek) a mai Szerbia területén voltak. A kohászati tevékenység legfontosabb leletei Kr.e. 3000 -ből származnak. A (kerámia) harang főzőpoharak, mint a temetkezések különböző kultúráinak egységes jellemzője ( harangpohár -kultúra ). A harang alakú főzőpoharak mellett, amelyekről elnevezték őket, a sírok különféle sírárut tartalmaznak, beleértve a rézből készült pajzsokat és tőröket, valamint az aranyat és az elefántcsontot. A korai rézkor következett, de ie 3000-2500 között. Kr. Ekkor már a korai bronzkorba került. Nagyon hosszú ideig és részben egymást átfedő kultúrákban, de egyértelműen a helyi és regionális érctelepeken ( Csehorsz -érc -hegység) alapulva idővel kialakultak a kohászati fejlődés központjai, amelyeket kereskedelmi útvonalak és szállítási útvonalak kötöttek össze. Ez történt Közép -Európában , az Égei -tengeren ( hajó Uluburunból ), Dél -Spanyolországban, Angliában, a Kárpátokban és a Balkánon . Ez a kör ie 3000 körül mozgott. A korai bronzkor kezdetén a Kaukázusból és Anatóliából származó tudás elérte Görögországot (a korai Helladic kezdete ), Krétát és Egyiptomot is, és utat talált a műalkotások már megszokott magas kultúrájába, valamint a mindennapi világba is . Az ókori egyiptomi fémkitermelés ábrázolásai a XVIII. A dinasztia (Kr. E. 15. század közepe) Rechmire vezír sírjában volt . Az ábrák szerint a szükséges hőmérsékletet a lábakhoz rögzített fújtató segítségével érték el. A mediterrán térségben a réz, a görög chalkos ( Chalkidike ), amelyet a rómaiak aes cypriumnak ("érc Ciprusról ") neveztek , képezte az alapját egy ma már átfogó kohászati fejlődésnek, amely nemcsak apró alkatrészeket és fegyvereket tett a Föníciaiak.de nagy bronzokat is gyártottak. A rodoszi kolosszust már akkor is a világ egyik csodájának tartották. A feldolgozás a arany , mint értékőrző már felismerte fáraó Menesszel az első dinasztia a régi birodalom, ő volt a kis aranyrudat lepecsételt egyfajta garancia. Az olvasztás és a feldolgozó arany ismerete i. E. 3000 -ig vezethető vissza. És közel vannak az arany (1063 ° C) és a réz (1083 ° C) szinte azonos olvadáspontja miatt is. Heinrich Schliemann 1873 -ban a homéroszi tróját keresve találta meg a hajtott és öntött mindennapi tárgyakat és aranyból és ezüstből készült ékszereket (olvadáspont 960,5 ° C), valamint számos tiszta rézből készült alkatrészt, és tévesen „ Priam kincse ”egy sokkal fiatalabb A kultúrához kapcsolódó.

A szkíták , írás és pénzverés nélküli lovas nép, eddig még nem magas kultúra , már nagyon ügyesek voltak az arany ékszerek készítésében, amint azt a hercegek ( Kurgane ) sírjai is mutatják. A kelták aranyat is használtak ékszerekhez és regáliákhoz . Az alanyok ellenőrizhető értéktárának eszközeként az aranyat ie 600 körül alkalmazták. BC ütött a pénzérmék király Krőzus a Lydia ( „ gold stater ”). Úgy is lett a fizetőeszköz . Az egyiptomi Ptolemaiosz aranyat bányászott az aranyérchez vezető bányákban a kereszténység előtti időkben , a rómaiak a spanyol ezüstérc lelőhelyek felhasználásával érméket, szobrokat, edényeket és más vagyonbizonyítékokat állítottak elő.

Közel -Kelet, India, Kína, Délkelet -Ázsia, Japán

A Közel -Keleten bronzok találhatók, például egy királyfej, az Akkád Birodalom ( Mezopotámia ) idejéből, ie 2300 körül. Kr. Bár a tudás rendelkezésre állt, a későbbi birodalmak inkább kőből vagy alabástromból ábrázolták uralkodóikat . A Kr.e. 2. és 3. évezredben Az előállítható fémek aranyra, ezüstre, rézre, ónra és ólomra korlátozódtak, bár más fémeket találtak azokban a műtárgyakban , amelyeket az ércekből történő olvasztás során ötvöztek a fő fémekkel. A bronzok esetében két ötvözetet állítottak elő és dolgoztak fel, arzén bronzt és ón bronzt . A vas kezdetben a rézolvasztás mellékterméke volt, de ezt követően a Kr.e. 1. évezredtől kezdve használták. Egyre értelmesebb.

Az indiai szubkontinens egyes részein, a Kr.e. 4. évezred vége felé A réz és a bronz felhasználása a „városi élet” ( indus kultúrák ) fejlődésével egyidejűleg bizonyítható . Délkelet -Ázsia ie 3000 előtt ismert rézből és bronzból. Chr.

Tól Kína ez csak akkor lesz látható Kr.e. 1600 körül. Bejelentve. Könnyen megmunkálható (alacsonyabb olvadáspontú ) ötvözeteket találnak ki, mint például aranyszínű sárgaréz . Az i. E. 1700–1100 közötti befolyást ezen a területen dokumentálják. Uralkodó Shang -dinasztia . A bronzdobok ( Dong-Son kultúra ), amelyek i. E. 1000 körül keletkeztek, ezekre vezethetők vissza. Számos a déli tartományokban. Kr.e. 7. századból Bronz harang készült Qin hercegeinek (királyainak). Ennek eredményeként a bronzot egészen más célokra használták fel. Kr.e. 3. századból A viszonylag rövid életű Qin Birodalom idején találtak gerendaburkolatot házépítéshez, érméket és természetesen fegyvereket. Mindenesetre a Qin hercegek (királyok) királyságában a bronzt már nem csak kultikus tárgyakra használják, hanem változatos módon.

Kulturális szempontból Japán mindenekelőtt Kína és az ott elterjedt mongol sámánista és sintó kultusz hatása alatt áll . A buddhizmus i. E. 500 körül kapta meg a lábát. A nárai Daibutsu alakja, alacsony ón bronzból öntve, 380 tonna. Az i. E. 3000 és 710 közötti időszak bronz tükrei a korábbi kohászati tevékenység bizonyítékai. Kr. E., De a Yayoi időszak is Kr.e. 350 -től. Kr. Tükörből, harangokból és fegyverekből is látható.

Összességében az ázsiai régió kohászati ismereteivel nem marad el az európaiétól, bár csak i. E. 600 óta. Egy kezdő vaskorról beszélnek. Az olyan lakókocsis útvonalak, mint a Selyemút , és talán még inkább a tengeri kereskedelem, egyre inkább elősegítik a tudás és az ezekből származó termékek cseréjét. Ide tartozik a Kr. E. 200 Európában még ismeretlen, fényes fehér rézötvözet, amelyet Kínában " Packfong " -nak hívnak.

A korai bronzkortól a kora vaskor elejéig

A görög chalkos (χαλκὀς) szó miatt , amely nem tesz különbséget a réz és a bronz között , a korai bronzkort késő rézkornak is nevezik. A réz tárgyak tulajdonságainak célzott javításának tapasztalataiból szerzett ismereteket ón és cink hozzáadásával ötvözethez viszonylag gyorsan megállapították a mai szabványok szerint. A sárgaréz mint réz -cink ötvözet kínai vagy perzsa - indiai eredetű.

Figurális leletek bizonyítják az ólom szinte egyidejű fejlődését . A széles körben elterjedt ólom csillogás kezdetben csak keresett , mint egy ezüst hordozót és a vezető termelt során extrakciót minősül hulladéknak. Alacsony olvadáspontja, mindössze 327 ° C, amint felismerték, olyan megfontolásokra ösztönzött, amelyek széles körű felhasználáshoz vezettek. Nagyon korai figurális tárgyak ismertek ( Hallstatt -leletek ), majd a mindennapi használat tárgyai - (római kor edényekkel, csövekkel, lemezekkel). Az ólomöntés késői virágzást ért el a barokk kori emlékművekben , így az olvadás során előforduló ólomgőzök toxicitását nagyon sokáig figyelmen kívül hagyták.

Egy másik „történelmi” fém a nikkel . A réz-cink ötvözetek (sárgaréz) összetevőjeként először i. E. 200 körül találták meg. Kínában. A nikkeltartalmú nikkel- ezüst ma is az evőeszközötvözetek alapvető típusa.

Bibliai hagyományok

A bibliai hagyományokat idő szerint nehéz osztályozni, de nagyon régi írásokhoz nyúlnak vissza.

| „Ülni fog, megolvasztja és megtisztítja az ezüstöt; megtisztítja és megtisztítja Lévi fiait, mint az aranyat és az ezüstöt. " Malakiás 3, 3. vers ( Ószövetség ) |

Az olvadás, finomítás (az olvadék tisztítása idegen anyagoktól) és a vezetési munka (a leeresztés érdekében) technikailag helyes az ószövetségi Biblia különböző helyein . Korai kohászok és pirometallurgiai technikák vannak leírva a tuba-Cain ( Genesis 4,22 EU ) és Malakiás . Ezek csak kis mértékben különböznek a mai alapoktól. Aranyból, ezüstből és bronzból készült ékszerek és edények készültek. A vas nem volt ismeretlen, de - a megállapítások szerint - még mindig nagyon ritkán használták, így ékszerként is használták.

A Jeremiás 6. fejezet 27-30. Versében egy kohász lesz a hitehagyottak bírája, akiket "elutasított ezüstnek" nevez, összehasonlítva a nem megfelelően üldözött ezüsttel. A Genesis második könyvében , 32: 1-4, rögzítették, hogy az "aranyborjú" az eingeschmolzenem ékszerekből, amelyek Jahve-től elhárították az izraelitákat, azt mondták, hogy öntötték.

Hosszú út a vaskorig

A fokozatos elmozdulását bronz a vas legkorábban a középső bronzkori (Közép-Európában 1200-ban), a kitermelése vált lehetővé - akkor is, ha a mai szabványoknak a továbbra is meglehetősen egyszerű módon - miután az egyik tanult a szükséges alapvető elveit. A reduktív vasgyártás a vasércek , hogy lényegesen magasabb hőmérsékleten, mint szükséges a kitermelés az réz vagy bronz. A rendelkezésre álló üzemanyag- és redukálószer -faszén esetében ez az olvasztókemencék speciális konstrukcióját igényelte a levegőellátás tekintetében a szükséges hőmérsékletek elérése érdekében. A vasat csak szinterezett (nem olvadt) formában, úgynevezett lebenyeként szerezték be , mert a vas 1538 ° C-os olvadási hőmérsékletét nem lehetett elérni a rendelkezésre álló kemencékkel. Ezenkívül még mindig nem léteztek olyan feldolgozási technikák a nyersvas számára, amelyet nem lehetne kovácsolási technológiával kialakítani. Az alacsony szén-dioxid-kibocsátású vas mellett a versenykemence- eljárás különböző arányokban acélt és öntöttvasat is gyárt. Míg a kelták felismerték az acélt tulajdonságairól és feldolgozták, az öntöttvas nem használható. A később megtanult technikák, mint például a karbonizálás , az edzés és a temperálás, javíthatták a vas-szén ötvözetek és ezáltal az acél tulajdonságait , amelyek fokozatosan felváltották a réz és a bronz színét.

Ez Kr.e. 700 körül vált láthatóvá. Kr. E. Teljesen kifejlesztette a Hallstatt -kultúrát , amelyet a korai vaskornak neveznek. Ebben a keltáknak, szlávoknak , olaszoknak és illíreknek egyenlő részük volt. Kr.e. 450 körül. A latène -i korszak második szakaszként következett , egy vaskori korszak, amely a századfordulóig és azon túl is tartott. A fegyverek, szerszámok és edények acélból és vasból készültek.

Mai szemszögből nézve a bronzkorból a vaskorba való átmenet lassú haladás, mert eltekintve az i. E. 5000 körüli időtől. Az Egyiptomból származó, visszamenőleges leletek csak i. E. 1600 -ban kezdődtek. Chr. ( Hyksos ) a vasfegyverekkel harcoló lovas népek ismételt betörései hozzájárultak a vas elterjedéséhez. Ebben az összefüggésben érdekes a brazen , azaz nagy tartósságú indoeurópai szó használata (vö. Aera ). Az Alpoktól északra vasat jelentettek, az olaszok és az ibériaiak számára bronz.

A vas a fegyverekhez ie 660 -ból származik. Az Ázsiából Észak -Afrikába vezető kereskedelmi utakon azonban meglepő módon csak 700 évvel később (Kr. U. 100) találták meg Dél -Afrikában. A közép -amerikai civilizációk csak i.sz. 500 körül adtak bizonyítékot a vas használatára.

A dominancia befolyásának jelentősége a kohászati fejlődés szempontjából

A kohászati fejlődés kulturális korszakokban való megjelenítését, amelyek semmiképpen sem hirtelen, de gyakran hosszú átmeneti időszakokkal követték egymást, történelmi uralmi időszakok borítják. Az ókori világ maradandó benyomást tett . Kr.e. 2500 körül kezdődik. Látható és egyenlő a korai bronzkorral. A hatás egyértelműbbé vált a dór népvándorlás kezdetével , amely keletkezés és hatások tekintetében vitatott volt , ie 1100 körül. Pályája során az északról érkező lovas "harcosok vasfegyverekkel" győztek az ellenfelekkel szemben, akik még bronz karddal és kétkerekű szekerekkel harcoltak. De nem csak ezen a területen hoztak előrelépést (balkáni vagy „kárpáti technológia”). Az addig uralkodó krétai- minószi hatást, beleértve olyan helyeket, mint Mükéné és Tirynsz , végül sok helyi és regionális háború után felváltotta a görög ókor ( Magna Graecia ), amely kiterjedt a Földközi-tenger nagy részeire (templomépítés a bronz zárójelek és dór, ión és korinthoszi nagybetűk ).

Az aranyat és az ezüstöt szilárd fémként, különösen könnyen hozzáférhető folyami aranyként, vagy ezüstöt (aranyszappanokat) tartalmazó lerakódásként és láthatóan ezüstben gazdag ércvénákból találták. Értékes árucikkként az arany és az ezüst nemcsak kereskedelmi tárgyak voltak, hanem a katonai hadjáratok zsákmánya is. A regionális és szupraregionális csere, akár akarta, akár kényszerítette, hozzájárult a mükénéktől és a trójai korai rétegektől örökölt kézművesség finomításához a dísz ékszerek és kultikus tárgyak gyártásában . Kr.e. 700 -tól nagy jelentőségűek voltak. Az első arany vagy ezüst pénzverés. Sparta kivételként Kr.e. 660 körül vezetett. Chr. Vas rúd formában, mint "hazai valuta".

A hellén határozott ókor Kr.e. 500 körül érte el a csúcspontját. Ezt követően Kr.e. 1000 körül keltezték. Az etruszkok felemelkedésének kezdete és Kr.e. 700 -tól Róma határozta meg . Ez így maradt majdnem egy évezreden keresztül, ezalatt sokáig nemesnek tartották, hogy egy felsőbb osztály „görög” legyen.

A római korban a bronz jelentősége kiterjedt a figurális ábrázolásokra (szobrok) és a kultikus tárgyakra. Nélkülözhetetlen maradt az építőiparban a márvány alkatrészek (öntött vagy kovácsolt bronz konzolok) csatlakoztatásához, továbbá a tetőfedéshez és az autóépítéshez. A vasat még mindig nehéz volt előállítani, mert nagyon magas, 1535 ° C -os olvadáspontja volt a rézhez, de az aranyhoz és az ezüsthez képest is. Használata a Meroving -korig szerszámokra és mindenekelőtt fegyverekre korlátozódott . A damaszkuszi acél akkoriban volt híres , amelynek előállítása annak az erőfeszítésnek köszönhető, hogy az inhomogén versenytűz -vasat homogén anyaggá alakították, amelynek jellemző tulajdonságai gyakori hajtogatással és tűzhegesztéssel jósolhatók. Ez a kovácsolási eljárás, amelyet finomításnak neveznek, amikor csak alapanyagot használ, mindig szükséges volt a korai vastermékek tisztításához és homogenizálásához, az úgynevezett hegesztett kompozit acélt (damaszkuszi acél / hegesztett damaszt) különböző ötvözetek használatakor hozták létre. Az ilyen ötvözeteket (adalékanyagokat vagy különböző szén-, foszfor-, arzéntartalmakat stb.) Csak a kora középkorban (a viking kor kezdetén) lehetett kifejezetten előállítani és minta damasztvá (úgynevezett féreg színűvé) feldolgozni. pengék). Ezt a fémfelület maratása tette láthatóvá.

A damaszkuszi acél elnevezés eredetileg a Damaszkusz metropoliszból származik, amely akkoriban az úgynevezett olvasztott vagy kristályosodó damaszt (Wootz) kereskedelmi központja, amelyet ie 300 körül készítettek. Indiából és Perzsiából érkezett. Minden úgynevezett damaszkuszi acél ugyanazokkal a tulajdonságokkal rendelkezik, mint az eredeti fémek, azaz ilyen módon edzettek és edzettek, és nem mutatnak kiemelkedő teljesítményt a jól megmunkált monoacélhoz képest, mivel ezt később a fegyverpiacra hozták a frankok és széles körben használták. Ezért ezeknek a kiváló minőségű acéloknak a megjelenése kezdetben hanyatlást, végül a korai damaszkuszi acélgyártás végét jelentette.

A késő ókorban az idő túlnyomórészt germán barbár inváziók voltak, Kr. E. Kr.u. Róma átalakult Konstantin császár, a keresztény királyság idejéből . A bronz kultúrától (műemlékek) még nem teljesen elszakadva a Nyugat -Római Birodalom 476 -ban elpusztult, míg a Kelet -Római Birodalom érvényesíteni tudta magát.

A bronz öntvényt őrzi a vallási területen van ( harangöntő óta 750, templom készült ajtók bronzöntvényből a Hildesheim 1015 ), és mint egy szimbólum a szabály ( Brunswick oroszlán 1166). A lőpor feltalálása új kihívásokat hozott. A "darab -alapítók" állítólag 1372 -ben öntötték ércből - azaz bronzból - az első ágyúkat. Öntőkunyhókat építettek, és ismét a templom és az uralkodók rendeltek sírokat és emlékműveket. A bronz mellett sárgaréz volt a nürnbergi Sebaldus -sírral (1519). 1800 -tól a vasból készült öntöttvas „elfogadhatóvá” vált (sírlapok), és a 19. században ismét megjelentek a modern idők nagy bronzai, amelyek megerősítették az uralkodókat és az államot (Bajorország Münchenben 1850).

A középkori kohótól a fúvott és elektromos acélig

Európa sokáig elmaradt Kínától és Egyiptomtól a fémek, nem csak a vas „ipari” kitermelése és feldolgozása terén. Az egyiptomi ásatások során talált, valószínűleg 5000 éves és még jól megőrzött vastárgyak nem teszik lehetővé megbízható következtetések levonását az akkori vaskivonás típusáról. Hiszen a régi és újabb referenciamunkák (Meyer, Brockhaus) azt jelzik, hogy már Kr.e. 1200 -ban. A filiszteusok (völgylakók, ellentétben a hegyen lakó izraelitákkal ) tudtak vaskitermelésről.

A bronz továbbra is előállítható természetes agyagból készült, alacsony tengelyű kemencében , természetes húzással, de a vas kitermelése és feldolgozása könnyebb volt erőteljes fújtató használatával , még akkor is, ha ezen a területen önhúzó kemencék voltak. Csak elegendő légköri oxigénellátással lehet a bronzokhoz elegendő 1100 ° C -ról a vaskivonáshoz szükséges 1200 ° C fölé emelni a hőmérsékletet. A korai vaskorban az úgynevezett lebenyeket - formázatlan csomókat / szivacsvasat kovácsoltvasból (mert alacsony volt a széntartalma) - vasban gazdag ércek, például hematit / vörös vasérc és szén keverékéből nyerik ki. levegőellátás még mindig nagyon egyszerű fújtató segítségével (versenyfelfrissítés) versenykemencékben ( versenytűz ) fegyverek , páncélok és szerszámok számára. Ez az első lépés a vaskorba már jelentős mennyiségű vasat termelt. A középkorban történt javulás az úgynevezett farkas- vagy darabkemencékhez vezetett, amelyek a mai kohó elődei . Ezek szállított folyékony nyersvas , hogy az alsó (a kemence alján) , a „farkas” fölött ez adta ki a szén a temperálás során, és frissítő , és lett acélból vagy képlékeny vasból.

Bár az első magas tengelyű kemencékről (mai szóval nagyolvasztók) szóló korabeli feljegyzésekről már a 14. században, a korai ipari vasgyártásról pedig a 15. században számolnak be, csak vaskorszakról beszélhetünk, jogilag úgynevezett technikai értelemben. század vége felé, a 19. században először sikerült elérni az 1400 ° C feletti állandó hőmérsékletet a vízellátással működő fújtatóval. Ez lehetővé tette az első igazi fogalmilag nagyolvasztó , amely még mindig alapul faszén származó szén cölöpök a még mindig sűrű erdők, be kell állítani a mozgást, ami nyersvas előállításának észrevehető mennyiségben. Középkori fegyverkészítők - ahelyett, hogy a korábbi „darab önbeálló” - dolgozta fel azt a „ penész öntött ” a fegyvereket és lövedékeket , később a különböző „öntött áru”, mint például a siegerlandi kemence lemez casting , ami alapított egy egész iparág . Az egyszerű tengelyes kemencék továbbfejlesztésével kis kohókká, amelyeket ma kupoláknak neveznek, nagyobb mennyiségű öntöttvas is megolvasztható. Ez lehetővé tette a vasépítést, és a díszes kerti pavilonból öntött szegmenseket szállítottak nagyobb tárgyakhoz ( híd a Severn felett , a Sayner Hütte öntőcsarnoka ), amelyeket aztán előregyártott szerkezetekbe szereltek össze. Az öntött és hengerelt alkatrészek összekapcsolása a 19. század vége felé nagy épületekhez ( frankfurti vasútállomás csarnokhoz ) vezetett , amíg ezt a technológiát nem váltották fel a tiszta acélszerkezetre.

Ezzel a fejlődéssel párhuzamosan a vasöntés a 19. század első harmada óta tökéletesíti magát, mivel a gépészmérnökök és a vasutak vasöntvényt igényelnek.

Georgius Agricola (1494–1555), ásványtani kutató , geológus , az ércbányászat és kohászat szempontjából alapvető fontosságú De re metallica libri XII (Tizenkét bányászati és kohászati könyv) című mű szerzője részletes leírásokat és metszeteket adott a technikai berendezésekről és folyamatokról, mint például a vezetés művészete ”, a„ vízi művészet ”, az alagútépítés, az olvasztókemence -építés vagy a pörkölés és vezetés, nem csak a„ korszerű ”kohászatra érvényes szabályok az ő korában. A "vízművészet" megőrzött létesítményeit, amelyek elengedhetetlenek a bányászathoz és az olvasztáshoz, 2010 -ben a Felső -Harzi vízi polcnak nyilvánították a világörökség részévé.

Angliában 1781 -ben működött egy kohó, amely már nem szénnel, hanem koksszal működik, majd 1796 -ban a sziléziai Gleiwitz . 1837- ben tették először használhatóvá a forró kemencében keletkező gázokat ( Faber-du-Faur módszer). Mivel a korai nyersvas, amelynek széntartalma legfeljebb 10% volt, nem kovácsolható és nem hegeszthető , a „ frissítés ”, azaz a szén eltávolításának különböző módszereit fejlesztették ki.

Jön a "szélfrissítés"

A "sütőben friss" történelmi megközelítésből kiindulva, a munkaigényes " tócsakemencében ", Henry Bessemer 1855 -ös megoldása találta meg a "Wind Fresh" -et, amelyben alulról sűrített levegőt , savas ( szilikát -béléses) tömegű levegőt, nagy körte alakú edény ( Bessemer ) fújt lett. A folyamat során a szén - és vele együtt a nyersvas egyéb nemkívánatos, oxidálható adalékanyagai, például a szilícium (amely a folyamathőt biztosítja) - olyan mértékben oxidálódtak, sőt elégették, hogy az így kezelt vas alakíthatóvá vált.

Az 1867-es világkiállításon a Siemens-Martin kemence ("SM kemence") nagy figyelmet kapott.

1878-ban Sidney Thomas és Percy Gilchrist javult a Bessemer folyamat hozzáadásával egy alkalikus bélés a „körte”, ami szintén csökkentette a foszfortartalom. Ezzel az eljárással az alacsony vastartalmú (30-55% Fe ) barna vasércek , amelyek magukban foglalják a nagyon finom szemű bányászott Lotaringiai minettet (csak 20-40% Fe), és a német gyepes vasércet ( Salzgitter ) is öntött és kovácsolt acélból kell feldolgozni. A salak , amely túlsúlyban a nagyolvasztó folyamat egy aránya 2: 1, volt - föld - például foszfor-tartalmú „ Thomas liszt ”, mint az első műtrágya számára mezőgazdaságban , amely azonban továbbra is függ a vas olvasztása, amíg a ammónia Haber és Bosch szerint a szintézis a 20. században vált alternatívává. A fent említett fúvóacél-eljárásokat tovább fejlesztették az LD-eljárással (szabadalmaztatott 1950. december), amely tiszta oxigént vezet be az acélgyártáshoz, és a status quo -vá vált a nagyolvasztó jó négyszáz éves története után (amely azonban a megfelelő feltételek mellett még megtartotta műszaki indoklását) a technológia az volt.

A kohó egyre kevésbé fontos

A klasszikus kohó elvesztette egyedülálló pozícióját, mint az acélgyártás öntöttvas szállítója a Martin regeneráló égésű Siemens-Martin kemence bevezetésével . Ebben 1700 ° C hőmérsékleten a nyersvasat oxidokat tartalmazó törmelékkel együtt alacsony széntartalmú acélgá alakítják át (a hulladék hasznosítása, mint az első újrahasznosítási folyamat). Az elektromos acél eljárás egy lépéssel túlmutat a Siemens-Martin folyamaton. A gazdag ércekből közvetlen redukcióval előállított hulladékot és szivacsvasat (pelletet) elektromos ívkemencében acélokká vagy öntöttvas típusokká alakítják át .

Egy másik egyszerűsítés a gáz ( palagáz ) használata volt a vas -oxidok szivacsvassá redukálására , amely közvetlenül felhasználható acélgyártáshoz.

A hagyományos nagy kohóművek, amelyek maximális teljesítményre vannak tervezve , előnyös helyszíntől függenek, hogy gazdaságosak legyenek, mivel nagy az igény a felhasznált anyagokra. A kohó üzemeltetéséhez ezek helyi vagy regionális érc- vagy széntelepek, amelyeket az infrastruktúra egészít ki. Egy fontos német gyár Duisburgban, Európa legnagyobb belvízi kikötőjében olyan magasra becsüli a hely előnyeit, hogy évtizedek után 2008 -ban új kohó üzemel. Osztrák gyárat építettek érclelőhelyei ( Steirischer Erzberg ) közelében a Rajna-Majna-Duna fő hajózási útvonalon . A kellő kapacitású belvízi és tengeri kikötők ma lehetővé teszik az alapanyagok olcsó szállítását hajóval, és ezzel a kohó üzemeltetését még érc- és szénszegény helyeken is. Az elektromos acélművek (mini acélművek), amelyekhez elegendő a szárazföldi vagy vízi közlekedési összeköttetés, egyre inkább átveszik a helyüket. Rugalmasan tud alkalmazkodni a rendelkezésre álló nyersanyaghulladékhoz, és a kohótól eltérően szakadatlanul és kevesebb környezetszennyezéssel dolgozik.

Elhárító lépést tettek a klasszikus nyersvasgyártás átemelésével a kohóban, beleértve a hozzá kapcsolódó acélműveket, az alapvető nyersanyagokhoz, elsősorban a kiváló minőségű vasércet tartalmazó lerakódásokhoz (Brazília, Belo Horizonte ). Az így elért előnynek kedveznie kell a termékek globálisan orientált szállításának. Eddig azonban nem teljesültek az elvárások.

A réz visszatérése

A 19. század közepén és az iparosodás kezdetével egyfajta új korszak kezdődött Európában a réz és a rézötvözetek területén : a bronzok már nem voltak előtérben. A réz visszanyerését kifejezetten egy új, réz alapú ötvözet határozta meg, "Gun Metal" vagy "Cannon Bronze" néven, és réz-ón-cink-ólom ötvözet volt, amely megfelelt az akkori katonai követelményeknek, főleg a fegyverek esetében . Később és a mai napig gépi bronznak vagy pisztolyfémnek nevezik, és különösen szerelvényekhez használják .

Ugyanilyen fontos a rézfogyasztás szempontjából a történelmi sárgaréz újrafelfedezése, mint különösen sokoldalú öntött és kovácsolt ötvözet ( patrontok , patronok, lemezek , huzalok és drótháló). A finom sárgaréz huzalokból készült szitákat házhoz és kereskedelemhez Leonische Warennek hívják . Manapság a magasan specializált gyárakban gyártott „ kábelkötegeket ” igényli a modern elektronika nemcsak a gépjárművekhez és a nagy repülőgépekhez.

A távíró és később a telefon bevezetésével a polgári szektornak nagy vezetőképességű rézhuzalokra volt szüksége a nagyobb távolságok áthidalásához. Ugyanez vonatkozik az armatúra tekercselésére, mióta Werner von Siemens 1866-ban felfedezte a dinamó-elektromos elvet . Az elektromágnesek lehetővé tették , hogy a 19. század vége felé kisméretű, nagy sebességű elektromos hajtásokat ( villanymotorokat ) kaptak a munkagépek számára, és fokozatosan kicserélték a gőzgépeket és a hajtószíjakat . Ezt követték az erőművek villamosenergia-termelői, és ismét szükség volt a nagyfeszültségű áramok átviteléhez szükséges rézből készült légvezetékekre .

Szükség van rézcsövekre a köz- és egyéni fűtési rendszerekhez és a vízellátáshoz ( szerelvények ). Rézből ( radiátor ) készült csőhűtőt használnak az autók vízhűtéses belső égésű motorjaihoz . A szaksajtó szerint egy autó körülbelül 25 kg rézt tartalmazott 2008 -ban. Az elektromos autók esetében ugyanazok a források járulékos 40 kg rézigény mellett számolnak.

A hajógyártásban a kagylónövekedés ellen védő korrózióálló rézt használják a vízvonal alatt ( szennyeződés ), míg felette a sárgaréz dominál a berendezésekben, szerelvényekben és műszerekben. A bizonyítottan ellenáll az időjárási hatásoknak számos lehetséges felhasználási lehetőséget teremtett az építőiparban és a közlekedésben. A sárgaréz fogantyúk és fogantyúk baktériumölő tulajdonsága előnyösnek bizonyult a tömegközlekedésben.

Jönnek a "földfémek"

A modern idők (acélszerkezetek, Eiffel -torony ) követelményeihez alkalmazkodó "vaskor" mellett a kohászatban valami teljesen új jelent meg a 19. század vége, a "földfémkorszak" óta. Az ezeket meghatározó elemeket földfémeknek nevezik, mert nem fémtartalmú ércként fordulnak elő, hanem csak olyan vegyületekben, amelyeket - kémiai egyszerűsítés végett - földnek neveznek . Általában ez az oxidáló forma, alumíniummal, amely a periodikus elemrendszer IIIa. Csoportjába tartozó összes földfém közül a legismertebb , ez a bauxit .

A Spodumene , a lítium-alumínium-szilikát, amelyet csak a szuperkönnyű fém kifejlesztésével hoztak fókuszba, Németországban is megtalálható kiterjedt lelőhelyeken, amelyek részletes feltárásra várnak.

Ritkaföldfémek

A periódusos rendszer 14 ritkaföldfémet ismer , amelyeket lantanoidoknak neveznek . Hozzáadott szkandium , ittrium és lantán , olyan gyakran 17 elemről beszélnek. Az atomtömeg szerinti felosztás megkülönbözteti a könnyebbeket a nehezebb elemektől, így az új technológia és annak alárendelt alkalmazási technikái által különösen keresett nehezebb elemek előfordulása és termelékenysége tekintetében rosszabbak a könnyebbeknél. Egy új elektronikus kommunikáció egyik eredménye a mindenütt jelen lévő információs lehetőségek fejlesztése, amelyek olyan jelentőséget kaptak, amilyen mértékben a 20. század közepe táján távolról sem lehetett számítani. Ebben az összefüggésben egy gazdasági cikk címe: „A só arany lett”.

A ritkaföldfémeket ásványok tartalmazzák, amelyek különböző gyakorisággal fordulnak elő, és túlnyomórészt oxid-szilikát jellegűek. A skandiumban gazdag ásvány a thortveitit , amelyet Norvégiában és Madagaszkáron találnak . A legtöbb előfordulás az ittriumról ismert, mivel számos ásványi anyag tartalmazza, de kevés a lutéciumot. A lantán megtalálható a monazit homokban (másodlagos, dúsított cérium -foszfát lerakódások), társként más "könnyű" ritkaföldfémekkel. Ezeket a lerakódásokat ceritföldeknek is nevezik, mivel hosszú ideig kizárólag cérium kinyerésére használták őket.

A tiszta elemek ábrázolása érdekében az ásványokat általában nedves-kémiai úton dolgozzák fel és kloridokká alakítják, amelyeket szárítanak, majd olvadékáram-elemzést végeznek.

A cériumot, ennek a csoportnak a széles körben használt elemét, már a 19. században iparilag használták, mind a még mindig elterjedt gázvilágítás köpenyeihez , mind pedig a Carl Auer von Welsbach által tűzkövek gyártására kifejlesztett ötvözet alapjául. mások. zsebgyújtókhoz.

Egy ötvözet 48-52 tömeg% cérium, amelyhez más lantanidák és 0,5% vasat adunk mellett lantán , óta használják a 20. század óta a gömbgrafitos grafit öntöttvas és ötvözetek számos színesfém, mint a „vegyes cérium "az alkalmazott szemcseszerkezet befolyásolására (lásd az olvadékkezelést ).

A modern elektronika területén a lapos képernyők, energiatakarékos lámpák, akkumulátorok, hibrid motorok és más új termékek esetében a lantanoidok nagy része keresett alapanyag.

A "ritkaföldfémek" a szó szoros értelmében egyáltalán nem "ritkák", de ma már igaz, hogy a világ 100 millió tonnára becsült tartalékának csak 30% -a található Kínában geológiai okokból (litofil dúsítás), de 2010 -ben a világ fogyasztását szolgáló 135 000 tonna termelés 95% -ával. Az újabb jelentések perspektívába helyezik a korábbi állításokat, és utalnak a világ minden részén kitermelhető betétekre, ha fenntartható módon dolgozzák fel őket, de elsősorban Grönlandon, Vietnamban, Kanadában és az USA -ban. A Storkwitz-betét Szász-Anhaltban található. A szűkösség által ösztönzött kutatások meglepő eredményekhez vezetnek: "Japán ritkaföldfémeket fedez fel vizeiben", erősen koncentráltan, de 5000 méter mélyen, amit nehéz kihasználni.

A jelentés továbbra is arról számol be, hogy az újrahasznosítási arány túl alacsony.

Az alacsony olvadáspontú elemek, a gallium , az indium (F 156.4) és a tallium (patkányméreg néven ismert) nem tartoznak a ritkaföldfémek közé, de gyakran nevezik velük együtt a modern technológiákból adódó alkalmazási területük miatt. természetes vegyületeikből elektrolitikus úton nyerik.

alumínium

Minden alumíniummal kezdődött . Friedrich Wöhler először 1828 -ban redukálta szürke porrá, bár az alumíniumot elemként már 1825 -ben felfedezte Hans Christian Ørsted . Az olvadt gömbök előállítása alumíniumból csak 1845-ben volt sikeres. 1854-ben Robert Wilhelm Bunsen javasolta az olvasztott só elektrolízisét a felhasználható mennyiségek visszanyerésére . Henri Etienne Sainte-Claire Deville 1855-ben mutatta be először egy folyamat során, és az akkori előállítási költségek miatt "agyagból készült ezüstnek" nevezte. 1886 -ban Charles Martin Hall és Paul Héroult egyszerre kért szabadalmat , amely a mai napig az alumíniumgyártás alapja, és utat nyitott számára egy haszonfém számára. Újabb tíz évbe telt, mire a világ első alumíniumolvasztója a svájci Neuhausen am Rheinfall -ban , a Rajna -vízesés vízenergiáját használó erőteljes turbinák segítségével kezdett üzembe (az Aluminium Industrie Aktiengesellschaft, röviden AIAG, később Alusuisse építette ). Újabb tíz évvel később az AIAG üzembe helyezte az első német alumíniumolvasztót ( Aluminium Rheinfelden ) a Felső -Rajna -i Rheinfeldenben (Baden) , amely energiáját a nemrég épült Rheinfelden -i vízerőműből merítette.

2014-ben (az Economics jegyzete szerint az 1/2015. Számból, az ERZMETALL-ból) alig ötmillió tonna nyers alumíniumot termeltek egyedül az ÖET öt arab uralma alatt álló első olvasztóműve (az energiagazdag Oroszország lemaradt a RUSAL-ról) 2014 -ben csak 3,6 millió tonna piacvezetést produkált , 2015 -ben pedig 59 millió t összkeresletet). Németország 2011 -ben 28 kg alumínium fogyasztást idéz elő lakosonként.

A kémiailag hasonló szkandium egy sűrűsége a 2,985 g · cm -3 egy könnyű fém, amely csak akkor vált az érdeklődés a korban a tér technológia. A bór egy másik nemfém, amely csak oxidos vegyületek formájában fordul elő. A kohászatban acélok keményítésére használják, adalékként alumíniumötvözetekben és neutronfékként az atomtechnikában.

Földfémként az alumínium elsősorban olyan elemekhez rendelhető, amelyek nem tartoznak a periódusos rendszer azonos csoportjába, de kohászatilag összehasonlíthatóak, amennyiben soha nem fordulnak elő a természetben lévő érctelepekben, hanem csak ásványokban, kémiai formában vegyületek, elsősorban kloridok , szilikátok vagy karbonátok .

Magnézium, titán

A magnézium , amely kis súlya miatt továbbra is ipari jelentőségben növekszik, mind kloridból ( Izrael , Holt -tenger , karnallit, mint túlterhelt só a káliumbányászatban) nyerhető , de világszerte jóval nagyobb mennyiségben a magnezit redukciójából .

Titán kivételes helyzetben van . Ércként rutil , anatáz , brookit vagy ilmenit formájában fordul elő . Nagy részét ilmenit- és rutilhomokból nyerik, ezért a földfémek mellé helyezhető. Csupán 4,5 g · cm -3 sűrűségével még mindig a könnyűfémek közé tartozik .

A "könnyűfémkorszak" a földfémekkel és a hozzájuk kapcsolódó elemekkel kezdődik. Mindenesetre kohászati korszaknak kell tekinteni, és egyre inkább elfoglalja helyét a még mindig uralkodó „vaskor” mellett. Előrelátható időn belül a könnyűfémek nem fogják kiszorítani a vasat ugyanúgy, mint a bronzot, és ezt korábban a rézt, ez pedig a kőbaltát és a kézi baltát .

A kohászat állapota a 21. század elején

Az alapanyagok kitermelése

A „szilárd”, azaz tiszta fém megtalálása mindig kivétel volt. A földtudományokhoz kapcsolódó gazdasági geológia foglalkozik a lerakódások eredetével. A bányászat ( kutatás és feltárás ) körüli alkalmazott tudományok a legelőkelőbb lelőhelyek feltárásával, feltárásával és bányászatával foglalkoznak, vagyis olyanokkal, amelyek jó ércgazdálkodást ígérnek - ezzel a technológia és a további feldolgozás erősen függ a lelőhely fémtartalmától. .

Az alagútban a föld alatt helyezkedik el (történelmi példák: ezüstbányászat a Cerro Ricón a bolíviai Potosí városában 1825 -ig, ma már csak réz, ón és ólom található ott). Ismert a történelmi aranybányászat Ausztriában (" Rauriser Tauerngold"). A szabadföldi bányászatra jellemző más európai példák megtalálhatók a svédországi Falunban (ólom, cink, réz), Erzbergben (vas) Ausztriában és nem messze Mittersillben ( wolfram ).

A fontos érlelőhelyek a nyitott érctelepeken (az úgynevezett „kiemelkedések”) kívül nemcsak ércet, hanem földtani szempontból úgynevezett „homokot” és „ szappant ” is tartalmaznak , amelyek világszerte megtalálhatók . Megkülönböztetésük a felmerülésük módja szerint történik. Kohászati szempontból a legjelentősebbek a maradványok, amelyek a környező kőzet mállása után maradtak fenn (pl. Magnetit vagy mágneses vasérc), és a hordalék , amelyet a völgybe süllyedő vízből partra mostak (például 1848 -ban nagyon aranyban gazdagnak találták az amerikai folyón , Kaliforniában ) ) és földtani szempontból összehasonlíthatóak azok a Malajziából és Indonéziából származó óntartalmú , tengeri, tengerparti szappanok, amelyek 30% -os részesedéssel rendelkeznek a világ termelésében, valamint a cériumtartalmú Monazite homok Nyugat-Ausztráliából és a titánt tartalmazó ilmenit homok (fekete) homok). Mint " maradék kőzetek ", a "homok" rokon felek, a nikkel laterit -Erze, amelyek csak alacsonyabb geológiai okokból, egyenlítői szélességeken találhatók.

A közép-afrikai betétek tantál és nióbium-tartalmú ércek ismert , mint koltán (columbite-tantalite) (szintén megtalálható lebegő szappanok) vannak kihasználva a műszerek és készülékek ( áramkörök ) , különösen azért, mert a korróziós ellenállás a tantál kapott . A nagy keménység miatt a tantál , a niobium és a hozzá kapcsolódó vanádium (a periódusos rendszer vanádium-csoportja) a rozsdamentes acélokban a kísérő fémek közé tartoznak .

A posztklasszikus, mivel olyan folyamatokhoz kötődnek, amelyeket csak a modern időkben fejlesztettek ki, még mindig hozzárendelhető ehhez a kohászathoz:

- A elektrolitikus kitermelése alkálifémek a bányászati azok kloridok és a bányászat uránérc ásványi uránt tartalmazó, amelyek továbbra is folytatódik ;

- a legkorszerűbb magnéziumtermelés a magnezit (Ausztrália) lebomlásából a köztes fázisú magnézium-kloridon keresztül , amely még mindig kisebb mértékben nyerhető a tengervízben való részesedéséből;

- a bauxit , vöröses üledékes kőzet nyílt bányászata , amely - tiszta agyaggá alakítva - az alumíniumgyártás alapanyaga;

- A jövő feladata nagy kohászati előnyöket a mélytengeri bányászat a mangán csomók akár 27% mangánt és egyéb fémek, beleértve a legfeljebb 1% nikkelt , amelyet felmérése évtizedekig még nem technikailag megoldható kielégítő . Ez még inkább vonatkozik az ásványok, a kőolaj és a földgáz lelőhelyeire , amelyek gyanúja szerint 2007 óta 4000 m mélységben vannak az Északi -sark alatt .

- A kohászat újrahasznosításának növekvő jelentősége, amely elsősorban ipari fémek, de szűkös, kohászati szempontból fontos elemek fenntartható módon történő felhasználását tűzte ki feladatának.

A fémek osztályozása kohászati jelentőségük szerint

Egy általános osztályozás a földkéregben lévő elemek százalékos arányán alapul , azaz nem veszi figyelembe a nikkel-vas földmagot. Ez a besorolás azonban semmit nem mond a kohászati jelentésről. A berillium részaránya mindössze 0,006%, és a magnézium, amely bőségesen 1,95%, nem olvasztható és önthető oxidációgátló hozzáadása nélkül .

A gyakorlatban hajlamos ragaszkodni a fő fémek - azaz az ötvözetek alapjaként széles körben használt fémek - és a másodlagos fémek közötti különbségtételhez. Az alumínium fő fémré vált; csak a 20. században ismerték el, mert a szilíciumhoz hasonlóan nem fordul elő a természetben fémként. Az agyag ásvány bauxitot (korábban gyakran nevezik „alumínium érc”) van feldolgozva a timföld és már elektrolitikusan kivont alumínium vége óta a 19. század . A fő fémek közé tartozik még a kohászati és kémiailag fontos alkáli- és alkáliföldfém -nátrium , kálium , kalcium és magnézium. Mivel soha nem fordulnak elő fémes anyagokban, hanem csak nemfém vegyületek formájában, mint sók, karbonátok és szilikátok, ezeket egy korábbi pontban a földfémekhez sorolták ( A „földfémek” szakasz ), a hozzávetőleges összehasonlíthatóság miatt is a kitermelési folyamatról. A ritkaföldfémek speciális szakaszt igényelnek (lásd ott).

A „földfémek” közé tartozik a szilícium is, amelynek több funkciója van. Elsősorban egy félig fém , amely természetesen csak kvarcit vagy kvarc homok (SiO 2 ) formájában fordul elő , és amelyből csak „karbotermikusan” lehet kinyerni elektrokémiai redukciós eljárásban , szén- elektródákkal ellátott elektromos ívkemencében . Ha vas- törmelék van hozzá, ugyanakkor , Ferroszilícium (FeSi), amelyet többek között, a nyugtató az acél után finomítás , létrejön „ in situ ” (a folyamat ). Az alumíniumhoz és a mangánhoz hasonlóan a szilícium is deoxidáló hatású.

Az alumínium-szilícium ötvözetek esetében a szilícium határozza meg a kovácsolt ötvözetek ötvözet tulajdonságait, valamint az öntött ötvözeteket . Egy további olvadékkezelés (finomítás vagy finomítás) megakadályozza a szilícium hátrányos elsődleges durva elválasztását, amikor az olvadékok lassan megszilárdulnak, legyen szó homoköntésről , például motor alkatrészekről (például forgattyúház , hengerfej ), de nehéz öntőformáknál is .

A nagyon speciális rézötvözetek (szilícium -bronz) esetében ötvözet társ, és a félvezető technológiában elérte saját pozícióját. A " tiszta kohászat" (azaz a fém tisztasága 99,999%-os tartományban, az úgynevezett "öt-kilenc fém") kidolgozott folyamatában készül, ez az alapja a chipeknek , amelyek nélkülözhetetlenek a számítástechnikában. A világtermelés német részesedése jelentős (például a drezdai forgácsgyártás ). A szilíciumot félvezetőként is használják a napelemek gyártásában .

Egy másik osztályozási lehetőség választja el a nehézfémeket a könnyűfémektől . A nehézfémek sűrűsége nagyobb, mint 5. A tetején 22,45 g · cm -3 sűrűségű ozmium áll , ezt követi a sokkal ismertebb platina , amelyet ékszerekhez is használnak, sűrűsége 21,45 g · cm -3 . Réz (8,93 g cm -3 ), vas (7,86 g cm -3 ) és cink (7,14 g cm -3 ) követi egymástól. Között a könnyűfémek, lítium 0,54 g · cm -3 van a legkönnyebb, majd magnézium-1,74 g · cm -3 és alumínium 2,70 g · cm -3, titán , amelynek sűrűsége 4,5 g · cm -3 még könnyűfémekhez rendelve.

Széles körben elterjedt a „nem nemesfémekre” és az „ötvözet -társakra” való felosztás is, amely számos elemet tartalmaz, amelyek gyakran csak nyomokban kerülnek hozzáadásra, de mégis fontosak. A réz, a vas, az ólom, az ón, a cink és a nikkel nemesfémnek tekinthetők - evolúciós történetük miatt. Gazdasági és kohászati jelentőségüket tekintve azonban az alumínium, a magnézium és a titán ma már a történelmi nemesfémekkel egyenlő.

A bevezetőben már említett megkülönböztetés elsősorban a mennyiséget tekintve fontosabb vasat és kohászatát látja. A színesfémek távolról követik .

A jelenlegi besorolások különbséget tesznek az „ömlesztett fémek”, például vas, réz, cink stb. Között, valamint a különleges, ritkaföldfémek és alcsoportként a technológiai fémek között. A különleges fémek közé tartoznak az arany, ezüst és platina fémek, de ritkaföldfémek, tűzálló fémek és (ún.) "Technológiai fémek, indium, germánium, gallium, rénium, szelén és tellúr". Közös bennük, hogy csak kis mennyiségben adják hozzá az "ömlesztett fémeket", és egyre nagyobb az érdeklődés az újrahasznosítás iránt.

Főbb fémek

Fő fémként a rézt vagy a „száraz úton” nyerik ki a gazdagabb ércek esetében, vagy a „nedves úton” a szegényebb ércek esetében. A tiszta rézhez vezető folyamat többlépcsős. Az érc pörkölésével kezdődik, amelyet a nyersolaj olvasztása követ, további műveletekkel, akár az aknás kemencében ("német módon"), akár a lángkemencében ("angol módon"). A termék most fekete réz , több mint 85% réztartalommal. További finomítására manapság csak ritkán kerül sor a lángkemencében. Inkább gyakori a fekete rézlemezek elektrolitikus finomítása . A keletkező tiszta réz egy hidrogéntartalmú katódréz, más néven hólyagréz (hólyagos réz). Rendkívül tiszta és oxigénmentes "vezetőképes réz" (tiszta réz meghatározott elektromos vezetőképességgel) az elektromos ipar számára .

A rendelkezésre álló finomított réz nagy részét - többnyire ötvözve - dagasztó- vagy öntőanyagként használják. Fémlemezbe tekerve a tiszta réz különösen észrevehető az építőiparban. Nagyon stabil az időjárás hatásaival szemben, a rézlemezeket egyre gyakrabban használják tetőfedésekhez és esőcsatornákhoz . Az idővel kialakuló patinát (zöld szín) korábban értékelték. Rossz nevén mérgező verdigris , valójában nem mérgező réz-szulfátból és karbonátból készül .

Bár az összes ötvözetek főkomponensként réz nevezik rézötvözetek , egyértelmű különbségek megjelenési és mechanikai tulajdonságok között bronz és különleges bronz (hasonlítson berillium bronz ) és réz (alfa- vagy béta-sárgaréz 63-58% cink). Az egyik példa a „ nikkel -ezüst”, amelynek színe teljesen különbözik a vöröses réz tónusától, korábban fehér réz néven is ismert, és újabban a „Packfong” kifejezéssel, amely származási országából, Kínából származik.

A hozzáadott elemek színesfém kohászati eljárásaiban a tiszta réz több, mint a „főötvözet”. Az öntöttvasban a réz ötvöző elem, amely pozitív tulajdonságokkal rendelkezik.

Az ón a bronzkor óta alegfontosabb fém, amely a réz kísérője. Tiszta ónként nem nagyon dolgozzák fel, mert túl puha. További részleteket az "Ón" alatt talál.

Előfordulási gyakorisága és alacsony olvadáspontja miatt az ólom (ólom -szulfid) a réz előtt esik, ie 6000 körül. Kr., Mint kohászatilag használható (lásd még az irodalom alatt: 5000 év fémöntés ) Történelmileg ( római korban ) széles körben használt, könnyen megmunkálható főfémként jelenik meg. A 20. század óta, amennyiben késő van, már nem használják, mert mérgező az ivóvizet szállító rendszerekre (ólomcsövek). Ugyanezen okok miatt az ólom a Római Birodalom bukásának egyik oka. Az ólom -oxid (" fehér ólom ", a vörös ólom ) alapján készült festékek és a gyermekjátékok, amelyeken vagy amelyekben található , szintén mérgezőek .

A modern nyomtatási technológia eredményeként az ólom- antimon ötvözetek, mint betűtípusok, nagyrészt jelentéktelenné váltak. Az ólom egyelőre még mindig nélkülözhetetlen az akkumulátorokhoz és az ólomtartalmú csapágyfémek alkotórészeként. Itt különösen ólom bronz, egy réz-ólom-ón ötvözet, legfeljebb 26% ólommal, amelyet az autómotorok erősen igénybevett csúszócsapágyaihoz használnak.

A kovácsolt sárgaréz ötvözetekben az ólom a megmunkálást elősegítő adalék (maximum 3%). Akár 7% -kal a réz-ón-cink öntvények ( gépi bronz ) ötvözet társa .

Vas válik öntöttvas vagy acél kizárólag a hozzá társított elemek (vas társait), amelyek bár nélkülözhetetlen acélgyártás , továbbra is kisebb fémek mennyiségi szempontból. Kemény acélhoz mangánt adnak, amelyet a sült vas 50%-ban tartalmaz. A ferromangán mangánhordozó, 75-85% mangánt tartalmaz. A krómot , a nikkelt, a molibdént , a vanádiumot , a kobaltot (lásd még az iparban használt fémeket ), a titánt , a félfém-szilíciumot (ferroszilícium / FeSi-ként hozzáadva), valamint a nemfémes szenet , foszfort és kénet is használják az acélgyártásban, például öntvényben vas .

Cink van tiszta cink ötvözött 0,5% rezet, amikor horganyzás acél és használt , nagy mennyiségben , mint korrózió elleni védelem . Az építőiparban nagyon „alacsony ötvözetű tiszta cinkből vagy titán-cinkből”, 0,1% rézből vagy titánból készült cinklapokat és -szalagokat használnak . Ezenkívül a cink az alapfém a finom cinköntvény ötvözetekben, réz és alumínium alkatrészekkel. A cink fontos társ a rézötvözetekben (lásd fent), különösen sárgarézben több mint két évezreden keresztül.

Az alumínium szabványosított elsődleges alumíniumként (tisztaság 99,5–99,9%), tiszta alumíniumként, 99,99%-os tisztasági fokgal („négyórás fém”) és akár tiszta fémként (> 99,9999%) is kapható. Megmunkált és öntött anyagként betöltött tényleges jelentőségétszámos ötvözetképző kísérőelem határozza meg, köztük az nemesfém réz. 1909 -ben Alfred Wilm kifejlesztette a szabadalmaztatott duralumint (márkanév DURAL), az első edzhető ötvözetet, amely alumíniumból, rézből és magnéziumból ( AlCu 4Mg1) áll. Ezt az ötvözetet elsősorban a repülőgépgyártásban használják, kezdetben a Junkers / Dessau -ban . Aladár PACZ 1920 kezeli a szerkezet -influencing „finomítás” az eutektikus alumínium-szilícium - bináris ötvözet (jogilag védett „Alpax” és „ Silumin ”) útján hozzáadásával kevesebb, mint 150 ppm nátrium. A 7-13% szilícium tartományban ez lesz azötvözetekcsoportja, amelyet maleginkább öntvényként dolgoznakfel. Kicsit később alumínium-magnézium ötvözetek következnek(jogilag védett tengervízálló hidronáliumként, és titán adalékanyagú változatban "különösen tengervízálló"). Az AlMgSi ötvözet0,5% szilíciummal és magnéziummalsokféleképpen használható hengerlő és dagasztó anyagként. Ezen kívül vannak réz, titán, cink, mangán, vas, nikkel, króm és egyéb elemek ötvözetei, amelyek révén az ötvözetek által megkövetelt egyre specifikusabb tulajdonságok határozzák meg a kísérő elemek típusát és mennyiségét. Ha nem kapható kész ötvözetként, akkor hozzáadhatók tiszta alumínium alapolvadékához „ötvözőszerként” vagy „alumínium alapú mesterötvözetként”.

Kísérő fémek

A "kísérőfémek" (szinonimája: "ötvözet társai") kifejezés mellett létezik a "kísérő elemek" átfogóbb kifejezés is. Ezeket rendszeresen használják ötvözetek gyártásához. Ezeknek a kísérő elemeknek az aránya a tized százaléknál és kevesebbnél kezdődik, és felmegy a kétszámjegyű százalékos tartományba. Példák: AlCuTi 0,15-0,30% titánnal; AlSi 12 10,5-13,5% szilíciummal. Az anyagfejlesztés ma már csak néhány elemet ismer, például radioaktív elemeket , amelyek nem alkalmasak az újonnan kifejlesztett ötvözetek tulajdonságainak potenciális javítására. Különösen a "ritkaföldfémek" területén találhatók a már régóta ismert cérium (lásd a cériumkevert fémeket ) és a hozzá tartozó lantán (görögül: "a láthatatlan") mellett más kapcsolódó elemek, például a neodímium (erős állandó mágnesekhez) vagy prazeodímium (csatlakozásaiban UV -elnyelésű színes üvegekhez).

Példák a más fontos kísérő elemek a nem-fém foszfor in eutektikus AISi dugattyús ötvözetek , vagy berillium , egy könnyű fém, amelynek sűrűsége 1,84 g · cm -3 , amely mérgező formájában gőzei. A berilliumot edzhető bronzok ( berillium- bronz ), szikramentes szerszámok számára használják a bányászatban, dezoxidációs adalékként a vezetőképes rézhez (itt öt százalékos mesterötvözeten keresztül) és ppm tartományban (szintén főötvözetből adagolva) alumíniumötvözetekben a minőség javítása és az olvadék oxidációjának csökkentése érdekében, ami elengedhetetlen a magnéziumötvözetek olvasztásához és öntéséhez. A berillium - világszemüvegünk a ritka, átlátszó berilli kristályformából származtatott - berillium éves világtermelése 364 t.

Alapvető kohászati eljárások

Ezt az első folyamatot követően a „Nyersanyagok kinyerése” szakaszban leírt elemek előfordulása és kitermelése tekintetében egy további folyamaton, a feldolgozáson mennek keresztül, mielőtt azok olvasztás útján tiszta vagy ötvözött használható fémekké és félfémekké válnak. .

Az első válást vagy észlelést továbbra is hozzárendelik a bányaterülethez , amely lehet alagút, valamint nyílt öntésű bányászat. A későbbi feldolgozási szakasz már "kohászati" munkának minősül. A szükséges intézkedések olyan változatos, mint a nyersanyagok magukat. Egy alap Különbséget kell tenni a száraz és a nedves folyamatok, mindegyik a céllal, hogy „dúsítás”. Az alagútban kitermelt "halom" megköveteli az értékes, ércben gazdag, értéktelen, érces szegény, "süket" anyag elválasztását, amelyet "gangue" -nak neveznek. Az elválasztáshoz a kőzetet őrléssel tovább zúzzák, majd szitálják, szitálják és szükség esetén mágnesesen elválasztják . Nyílt gödörben történő bányászatkor általában előzetesen el kell távolítani a különböző vastagságú túlterheléseket.

Az előkészített anyagok további feldolgozását az alábbiakban ismertetett alapvető technikák alkalmazásával végezzük.

Pirometallurgia

A pirometallurgia az ércek vagy a már kitermelt fémek további termikus feldolgozása, legyen az oxidáló, azaz oxigénellátással fűtött ( pörkölés ) vagy redukáló oxigénmentes kemence atmoszférában. Tűz finomítás (oxidáció és salakképző nemkívánatos elemek), és a szegregáció , ami azt jelenti, a szegregáció az olvadék segítségével sűrűségbeli különbségek az olvadékban anyag (például: a fenti oldhatósági határát a réz, ólom szegregálódik a réz ötvözet megolvad, leülepszik az aljára az olvasztóedényből). Hasonló a helyzet a lepárlással is, amelynél az anyagok adott gőznyomáson különböző frakciókat különítenek el (például cinkkivonás pörkölt cinkércből muffle kemencékben ).

A legújabb technika kétlépéses eljárás a szennyeződések, például az arzén, az antimon és a szén eltávolítására réz- és aranykoncentrátumokból pörköléssel.

Hidrometallurgia

A hidrometallurgia eredetileg az ércek előkészítését olvasztásra hideg vagy meleg elválasztási eljárásokkal (hideg vagy meleg extrakció) víz alkalmazásával. A történelmi flotációs , továbbfejlesztve mosogató-úszni elválasztás lehetővé teszi, hogy tovább gazdagítsák a kitermelt érc a bányászati folyamat. A kimosódás és a forralás ugyanazokat a célokat szolgálja. A savakkal , lúgokkal , szerves oldatokkal és baktériumokkal történő extrakció szintén része a hidrometallurgiának. Ha baktériumok vesznek részt, az ember biolúgásról beszél . Kémiai kicsapási eljárásokat vagy elektrolízist is alkalmaznak az egy százaléknál kisebb koncentrációban lévő elemek kinyerésére szegény ércekből, például nemesfémekből. Ezekben az esetekben a hidrometallurgiát „nedves úton végzett elektrometallurgiának” nevezik.

Elektrometallurgia

Az elektrometallurgia magában foglalja az elektrotermiát és a karbotermiát (lásd szilíciumgyártás ), valamint az elektrolitikus technológiai technológiákat. A modern acélgyártás, amely a kohót egy oxidokban gazdag törmelékkel feltöltött indukciós kemencével helyettesíti, szintén elektrometallurgiai folyamatként írható le ( elektromos acél )

Az olvasztott só elektrolízisével alumínium szabadul fel a katódon egy alumínium -oxid - kriolit keverékből ( Hall - Héroult eljárás). A keverékhez széntartályt használnak, amely katódként is funkcionál , és felülről betáplált áramvezető anódokat . A Bayer eljárás , amelyet ma általában használnak, az alumíniumot folyamatos fém eltávolítás és alumínium -oxid keverék hozzáadásával nyerik ki, ahogy a speciális alumínium -oxid gyárakban előállított és szárított bauxitot nevezik. A használt anódok folyamatos cseréje része a termelés folyamatosságának az alumínium-oxid-kriolit keverék elektrolízisében. A több évtizedes szabványnak számító Söderberg -anódtechnológiát egyre inkább a Pechiney -eljárás váltja fel , amely jelentősen javult az energiafogyasztás, az anódkarbantartás és a hozam tekintetében ; a meglévő régi rendszereket leállítják vagy átalakítják.

Minden alkálifémek lehet beszerezni a sóoldatok elve szerint a kondenzált-só elektrolízisével -klorid keverék (mert a szükséges reakció-hőmérséklet mindig csökkent keverékekkel) .

Amint már 1852 , Bunsen javasolt elektrolízis összekeverjük folypátot az egyre fontosabb alkáliföldfém magnézium . Ma alapvetően még mindig ugyanúgy mutatják be, akár közvetlenül a természetes magnézium -kloridból ( bischofit ), akár a magnézium -kloridot ( karnallitot ) tartalmazó vegyes sóktól való elválasztás után , akár a tengervízben lévő magnézium -klorid -tartalomtól (legfeljebb 0,4%). Technikailag fontosabb a magnéziit MgCO 3 vagy keserűspirál (többek között Ausztráliában nagy lerakódások) már említett átalakítása kémiai eljárásban először magnézium -kloriddá . Egy későbbi elektrolízis, amely Bunsen felfedezései óta gyakorlatilag hasonlít az alumíniumgyártás folyamatához (úttörő ezen a területen: G. Pistor , 1920), tiszta magnéziumhoz vezet. Az első kötetgeneráció az IG Farbenindustrie (Elektronmetall) védett védjegye, Elektron-Griesheim gyárában történt .

Az elektrolitikus úton nyert magnézium az elektrometallurgia terméke lett, amely ipari jelentőségét tekintve nem marad el az alumíniumtól a folyamatosan növekvő alkalmazási területek miatt. Többek között korán beállították. az öntöttvas mikrostruktúrájának befolyásolására, könnyű repülőgépgyártásban ( zeppelin ), polgári és katonai pirotechnikában (rakéták, rakéták, botbombák). A második világháború a magnézium és ötvözeteinek fejlődését jelentette, mert az importtól független anyag volt. A 21. században felhasználása megfelel a könnyűszerkezetes építkezés egyre növekvő tendenciájának, különösen a járművekben, és nemcsak a kitermelésének módszereit bővítik ki, hanem a használatát is. Többnyire présöntési eljárással gyártott alkatrészekről van szó, bizonyos esetekben ez " hibridöntés ".

Porkohászat

Bár a porkohászat kifejezést széles körben használják a szakirodalomban és a gyakorlatban, ez nem önálló kohászat, hanem - nyilvánvalóan potenciálisan robbanásveszélyes - technika olvadt fémek és ötvözetek porlasztására, akár folyékony állapotban porrá, akár szilárd állapotból porrá alakításával. finom szemcsék. A porgyárakban a hasznos fémek többsége - az alumíniumtól a cinkig - 0,1–500 µm szemcseméretű porrá őrölhető. A robbanásveszély miatt a különböző veszélyes potenciálú fémporokból származó légköri oxigénnel érintkezve inertizálást vagy flegmatizálást végeznek. A viasztól a ftalátig terjedő stabilizátorok csökkentik a robbanásérzékenységet. A magnéziumpor különleges eset a rendkívül piroforos viselkedése miatt. Nem őrléssel nyerhető, hanem csak a tömbfém "dörzsölésével".

A fémporok, amelyeket ebben az esetben helyesen „szervetlen pigmenteknek ” neveznek , fontosak az autók fémes festékeinek összetevőjeként . Teljesen más alkalmazási terület a préselés acélöntvényekben nagyon nagy nyomáson (2000 bar és több). Az ily módon préselt tiszta fémporokból, gyakran ötvözetszerű keverékekből, fémből öntött alkatrészek állíthatók elő (MIM folyamat, SLM folyamat). Forró izosztatikus préseléssel, amelyet megelőz a por felmelegítése a lágyulási határig, az öntött alkatrészek tulajdonságai érhetők el.

Egy másik megközelítést alkalmaznak olyan alkatrészek gyártásakor, amelyeket nehéz önteni, vagy amelyeket bonyolultan lehet szilárd anyagból gyártani a 3D nyomtatási eljárással. Ez az évek óta ismert technológia időközben olyan messzire fejlődött, hogy a műszakilag igényes fémes sorozatú alkatrészeket rétegenként építik fel (fecskendezik) a 3D nyomtatókon, a számítógép által meghatározott formáig.

A penész és a modell jön por Lángszórásos alkalmazunk. A fémport lánggal vagy plazmával ( plazma permetezés ) lágyítják . Az előny a gépek és szerszámgyártás ( autóipar ) kísérleti projektjeihez használt szerszámok - formák - rövid távú gyártásában rejlik .

Másodlagos kohászat

A másodlagos kohászat kifejezést eredetileg csak az acélművekben használták, de az öntöttvas kéntelenítési eljárására is használják. Mindazonáltal nem külön kohászatot jelöl , hanem különféle, alternatív módon vagy egymás után alkalmazható acélokat, amelyek kénmentesítő, dezoxidáló vagy "nyugtató" intézkedéseket tesznek, amelyek "merőkanál kohászatként" szolgálnak az acél minőségének javítására. A hozzáadott alumínium-granulátum , kalcium-szilicid és számos más electrometallurgically kapott termékek gyakori. Ezen kémiai reakciókon alapuló technikák mellett vannak olyanok is, amelyek tisztán fizikai vagy fizikai-kémiai hatással bírnak. Ebbe beletartozik az is, hogy vákuumot kell alkalmazni az olvadékra (a kapott gáztalanító hatással). A CLU eljárás , közismertebb nevén „Uddeholm -folyamat”, inert vagy reaktív gázokat juttat az olvadt acélba egy merőkanál alján lévő fúvókákon keresztül.

Összességében ezek az olvadékkezelés speciális formái , mivel más fémekkel összehasonlítható módon gyakoriak (például az elsődleges alumíniumgyártásban).

Ezenkívül a másodlagos kohászat kifejezést egyre gyakrabban használják a színesfém kohók, amelyek a telephelyhez közeli ércbányászati területek kimerülése után a fém elsődleges előállítása helyett megfelelnek a nyersanyag-kezelés fenntarthatóságának követelményeinek. , hulladékból és hulladékból történő hasznosításukkal, például az iszap- és porkezeléssel, azaz másodlagos ciklus létrehozásával.

Nukleáris kohászat

A nukleáris kohászat azokkal a radioaktív elemekkel foglalkozik, amelyek közül ma a legismertebb az urán . Hidrometallurgiai eljárásokkal nyerik ki az uránt tartalmazó ásványi szurokkeverékből . Régóta elhanyagolt a rádiumhoz képest , amelyet már a 20. század elején használtak orvosi célokra ( nukleáris medicina ), csak a második világháború során nyerte el jelenlegi jelentőségét. Az Egyesült Államokban a „ Hanford Works ”, amelyet csak erre a célra építettek, nagyméretű nukleáris kohászatot működtetett annak érdekében, hogy elegendő plutóniumot állítson elő az atombomba építéséhez . Ma a polgári nukleáris kohászat nemcsak az atomerőművek tüzelőanyag-elemeinek kinyerésére irányul, hanem a fennmaradó maradványok feldolgozására és az úgynevezett „biztonságos ártalmatlanításra” is (lásd még: „ Urán ”). A nukleáris kohászat fontos másodlagos területe az orvosi célú radionuklidok , mint például a -99m technécium és a jód 131 (például szcintigráfia ), amelyeket világszerte csak néhány atomreaktorban állítanak elő .

Olvasztási és feldolgozási technológia

A kohászat és a kohászat ma is szinonimák, és az ércek kitermelését és feldolgozását az „olvasztást” megelőző folyamatnak tekintik.

A technika és a tudomány fejlődése által lehetővé tett, eltérő irányultságú struktúra a kohászatot a kohászatban közvetített felsőbbrendű tudománynak tekinti , amely a kitermelési és feldolgozási technológiát használja fel, ami viszont kémiát alkalmaz . A szűkebben értelmezett kohászatból - amely kifejezés elsősorban termikus folyamatokon alapul - a fejlesztés a már leírt sorrendben vezet az előkezelt nyersanyagoktól a használható fémekig és ötvözetekig, félkész és késztermékekig. Az érceket feldolgozó kohó munkafolyamata, függetlenül attól, hogy vasat vagy színesfémeket kívánnak kinyerni, általában a következő lépésekből áll:

- A bemenet töltése (az olvasztandó anyag összeállítása), a kimenet kívánt tulajdonságainak szempontjából is

- Egyszeri (szakaszos, a kemence foglalatához kötve) vagy folyamatos (folyamatos) töltés, azaz kemence töltése, ugyanolyan folyamatos fémeltávolítással (példák: kohó, napi teljesítménye akár 5000 t nyersvas vagy ömledék) áramlási elektrolízis, amely folyamatosan nyers alumíniumot szállít )

- A felhasználás csökkentése, ismételten tételekben és szakaszos tulajdonságokkal (lásd alább ), vagy a visszanyert fém folyamatos újratöltésével és összegyűjtésével olyan keverőben, amely csak a kötegelt karaktert kiegyensúlyozza (lásd uo .).

- Olvadékkezelés oxidáló vagy redukáló finomítással (lásd másodlagos kohászat ), beleértve az ötvözet vagy ötvözet korrekcióit

- Cserepezés : egyszerű öntvényöntés vagy további feldolgozás (példa: acélmű, amely a nyersvasat egyszerű öntött acélból vagy folyamatosan öntött formátumokká dolgozza fel a hengerelő , húzó és préselő üzemek számára ).

"Ipari fémek"

Az "ipari fémeket" akkor használják, ha egy fém fontossága miatt saját iparágat alapított. Ez a helyzet legalább a vas, réz, nikkel, ólom, cink és alumínium esetében. Az „iparilag használt fémek” kifejezés szélesebb körű, és magában foglalja a kohászatban használt összes elemet, függetlenül attól, hogy egymástól függetlenül, azaz ötvözetlenül vagy ötvözetként jelennek meg.

Vas

A vasat példaként használva az „olvasztás” tartománya különösen jól látható. A vasércolvasztás a vas-szén diagramon alapul , amelyen a vastechnológia mint tudomány alapul, majd kifejlesztette technikáit.

A klasszikus vasmű csak nyersvasat gyárt a kohóban. A nagyolvasztó töltés után feltöltött keverékre utal, az ércrészt korábban elkészítették. A pörkölés oxidálja a szulfidokat . A kapcsolódó hevítés eltávolítja az egyéb illékony összetevőket, például a túl magas víztartalmat, mint a Lotharingiai minettában (a minette "kis ércet" jelent, mert a vastartalom viszonylag alacsony, körülbelül 20-40%). A kohójárathoz az oxidált, hidratált oxid- vagy karbonátérceket ( magnetit , hematit , limonit ( Salzgitter ), sziderit (Ausztria), valamint a kénsavgyártás pirit (pirit) leégése) aggregátumok hozzáadásával készítik el ( Möller ) a folyóból - és salakképző mészkövet ( fluxust ) és kokszt adnak hozzá. A történelmi kohókban koksz helyett a közelben előállított szenet használták .

A csapolás (az olvadt nyersvas kiürítése) folyamatos üzemben történik, vagyis a kemence soha nem hűl le; Amíg a bélése lehetővé teszi, folyamatosan táplálják a "köszvényen" keresztül, a kemence felső végén, és megérinti a talp alján. A lecsapolásnak úgynevezett „szakaszos tulajdonságai” vannak, ahol a tétel alatt például egy hajórakomány brazil vasércet kell érteni, amelynek tulajdonságait a kitermelés helye határozza meg. Az adott nyersvas minőséghez való hozzárendelést ezek határozzák meg. Mind a 0,1% -nál több foszfort tartalmazó hematitvasat, mind a legfeljebb 0,9% foszfortartalmú öntödei vasat meg lehet ütögetni. Amellett, hogy a tételhez tartozik, a csapolás tulajdonságait a megszilárdulás típusa határozza meg. A lassú lehűlés ( öntvényöntés ) szürkeöntvényt eredményez, amelyet a grafit kicsapódás típusa szerint különböztetünk meg (lamelláris, vermikuláris, gömb alakú). A gyors megszilárdulással mangánt tartalmazó fehér öntöttvas keletkezik; átmeneti forma foltos öntöttvas. A nem öntöttvasként használt nyersvasat a kohóból egy kiegyenlítő keverőbe engedik, és onnan továbbítják az acélművekhez. Először folyékony fémet szállítottak nagyobb távolságra a 20. század közepe felé, a szabványos 200 t és ennél nagyobb tartósságban, és ugyanakkor keverő " torpedókanál " -ként. A „tétel” kifejezés itt is használható, nevezetesen egy edény, serpenyő vagy sütő betöltése a megfelelő kapacitás alapján meghatározott mennyiséggel. A további feldolgozás során, amelyet ebben az esetben szakaszosnak nevezünk, minden tételhez hozzá lehet rendelni a jellemző szakaszos tulajdonságokat. A „kötegelt munka” különösen fontos a többnyire nagyon kevert hulladék újrahasznosítása szempontjából.

A nyersvas előállítása még a 21. században is egy "vasmű" célja. A kohó elsődleges termelése azonban elvesztette egyedülálló pozícióját a vasgyártásban, mióta feltalálták a regeneratív égésű Siemens-Martin kemencét , és különösen az elektromos kemence bevezetése óta. A közvetlen redukciós eljárás során alacsony szén-dioxid-tartalmú szivacsvasat lehet előállítani pelletezett vasércből klasszikus tengelyes kemencében vagy a legkorszerűbb fluid ágyas reaktorban. Ezt azután megolvasztják az elektromos ívkemencében. Az eljárás csökkenti a szén -dioxid -kibocsátást. Ennek ellenére a „kapcsolt vasmű” - más néven a „vasgyár”, Kelet-Európában (1936 Magnyitogorszk ) nevezik kombinálni - továbbra is a vezető a nyersvas előállításához, típusú öntöttvas és acél.

Az öntöttvas anyagokat magas széntartalmú nyersvasból nyerik. Ez táplálja a nagyolvasztó egy ágyon tuskó , és a lehűtött és szállítható tömbök vannak olvadt le újra a kupola kemencéjében egy vasöntöde vagy elektromos kemencében és feldolgozott öntvények. Általában meghatározott törmeléket, saját öntödei visszatérítést és ötvözet adalékokat adnak hozzá, hogy meghatározott tulajdonságokkal rendelkező öntöttvas típusokat kapjanak (lásd még fent). Nagy szilárdságú biztosít szerint E. Bain elemzi bainites lágyvas . Az osztrák gömbgrafitos vas, vagy röviden ADI, lehetővé teszi a „könnyű vasszerkezetet”; ez a válasz a század eleje óta az öntött alumínium gyors növekedésére az autómotorokban. Az újonnan kifejlesztett öntöttvas anyag alumíniumötvözet -komponensként még a magas üzemi hőmérsékletű autómotorokban is használható, például a turbófeltöltőknél.

A temperöntvény egy speciális öntvényforma, amely "fehér" alacsony széntartalmú vagy fekete nagy széntartalmú képlékeny öntöttvasként fordul elő. A mechanikai tulajdonságok, amelyek jobbak , mint azok, a szürke öntöttvas , kapunk izzítással az öntött részek csomagolva edzett szén állítható, gázfűtésű temperáló kemencék. A tartózkodási idő az adott oxidáló körülmények között az alkatrésztől függ. Szabályozottan indul 900 ° C -on, és a temperálási idő végére 750 ° C -ra csökken. A temperöntvény például a szerelvények , kulcsok vagy fogaskerekek .

A képlékeny öntöttvashoz kapcsolódó különleges forma a hűtött öntöttvas (fehér öntöttvas, alacsony grafit), amely gazdaságilag fontos tekercsöntvényként (többek között hideg- és meleghengerműveknél ).

Az „először megolvasztott” öntöttvas még nem használható acélgyártáshoz. Az acélnak hegeszthetőnek vagy kovácsolhatónak kell lennie , ezért alacsonyabb széntartalmú. Ezért „ finomítják ”, azaz sűrített levegő vagy oxigén segítségével oxidáló módon kezelik, amíg a nem kívánt szén el nem égett, és aránya nem éri el a két százalékot. A frissítésnek több folyamata volt: Az iparosítás kezdetén a tócsázási folyamat , amelyben a műanyag nyersvasat kézzel őrölték rúddal, később pedig tégelyes kemencében . A 19. század közepén a Bessemer -körte és a Thomas -folyamat frissessége - az átalakítóban fúvott acél -eljárás - a termelékenység extrém növekedéséhez vezetett. A Siemens-Martin folyamat a 19. század végén terjedt el, végül az elektromos folyamatot (elektromos ív vagy indukciós kemence) iparosították a 20. század elején, mielőtt az LD-folyamat (oxigénfrissítés) a század közepén elterjedt században . A szén -oxidáló (égő) frissítést a már vashoz kötött oxigénfelesleg eltávolítása követi (dezoxidáció, "nyugtatás") könnyen oxidálható elemek hozzáadásával. Közös vannak alumínium vagy szilícium , ezt ferroszilíciumot (FeSi), amely során nyert karbotermikus szilícium termelés (lásd fent). Az oxidáció és a dezoxidáció a termodinamika és a reakciókinetika által meghatározott mérőszámok, amelyekben a kémia és a kohászat - nemcsak a vasé - kölcsönhatásba lép.

A Siemens-VAI különleges, 150 tonnás elektromos ívkemencét hozott létre a salakmentes és energiatakarékos közvetlen csökkentés érdekében.

Amint a kezelt acélolvadék leülepedett, ötvöző elemek hozzáadásával beállítható a későbbi acélhasználathoz. A változatosság jelentős, mivel megkülönböztetik a származást ( Thomasstahl , Siemens-Martin acél , elektromos acél ), valamint a felhasználást és a tulajdonságokat, például magas és alacsony ötvözetű acél, ötvözött hideg vagy meleg munkadarab , rozsdamentes acél (NIROSTA több mint 12% króm), mágneses, lágy mágneses és "nem mágneses" acél és mások (teljes lista, például az "öntödei szószedet" "acél" alatt).

Az acélok nagy részét, tehát az „ömlesztett acélt ” is a hengerműbe táplálják. Gördülő lapok termelt a nagy öntőformák használt is a kiindulási anyag gördülő , miáltal a hiánya üregek (üregek által okozott megszilárdulása zsugorodása ) készített egy irányított és lelassult megszilárdulás révén lehetséges egy exoterm (hőt kibocsátó) bélés a penészgombák. Ma a folyamatos öntési folyamat nagyrészt felváltotta ezt a technológiát.